镀膜工艺的智能化与自动化:AI在磁控溅射中的应用

你是否曾想过,镀膜工艺有一天会彻底摆脱人工干预,完全交给人工智能(AI)来掌控?这个大胆的设想正在从科幻走向现实。在磁控溅射的实验室或生产线上,工程师们常常为薄膜质量的不稳定而苦恼:参数调整稍有偏差,就可能导致厚度不均、缺陷增多,甚至浪费宝贵的材料和时间。你是否也曾因反复试错而感到疲惫不堪?AI的到来正在改变这一现状,它以智能化和自动化的方式重塑镀膜工艺,带来前所未有的效率与精度。

背景介绍

磁控溅射是一种利用磁场控制等离子体,将靶材原子沉积到基片上形成薄膜的先进技术,因其高沉积速率和优质薄膜特性,被广泛应用于半导体芯片、光学镜片和能源器件等领域。然而,传统工艺高度依赖人工经验,溅射功率、气体压力、基片温度等参数相互影响,调整过程复杂且耗时,稍有不慎就可能导致质量波动。这种低效和高误差率的现状,让许多从业者感到困扰。你是否也希望有一种方法能让工艺更稳定、更可控?

AI的引入为这些问题提供了答案。通过智能化监控、自动化流程和数据驱动优化,AI正在将磁控溅射推向一个全新的高度。接下来,我们将详细剖析AI在这一工艺中的具体应用及其带来的实际效益。

AI在镀膜工艺中的应用

AI在磁控溅射中的作用可以分为三大核心板块,每一块都针对传统工艺的痛点提供了创新解决方案。

1. 智能化监控:实时数据分析与反馈控制

技术原理

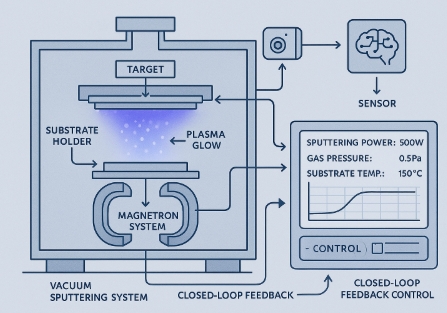

AI通过集成传感器和光谱分析仪,实时采集等离子体状态、气体流量、基片温度等关键参数的数据。借助机器学习算法(如神经网络),AI能够分析这些参数间的复杂关系,预测薄膜的沉积速率、成分分布和微观结构。例如,当等离子体密度发生波动时,AI能迅速识别并通过调整电压或磁场强度稳定溅射过程。

闭环控制

AI不仅限于监控,还能实现闭环反馈控制。当检测到偏差时,系统会自动调整溅射功率或气体压力,确保薄膜厚度均匀。这种毫秒级的响应速度和小于1%的误差率,远超人工操作的极限。

实际意义

对于需要高一致性的应用(如半导体制造),智能化监控显著提升了工艺稳定性。你可以想象,告别手动调整的日子,实验结果将变得更加可靠,重复性更强。

2. 自动化流程:从靶材选择到镀膜完成

系统设计

AI与机器人技术结合,实现了从靶材装卸到基片传输的全流程自动化。系统能够根据任务需求,自动选择合适的靶材(如铝、钛或氧化物)和工艺参数,并在镀膜完成后完成基片卸载。

智能调度

在多靶材系统中,AI通过优化生产计划,智能安排溅射顺序,减少设备空闲时间。例如,在生产不同膜层时,AI能无缝切换靶材,确保设备利用率最大化。

效率提升

这种自动化流程将人工干预降至最低,生产效率提升约30%,废品率降低约20%。对于那些因人工操作繁琐而头疼的生产团队来说,这无疑是一大福音。

3. 数据驱动的优化:挖掘历史数据,预测最佳参数

大数据分析

AI利用深度学习模型,分析数千次镀膜实验的历史数据,找出影响薄膜质量的关键变量。例如,通过研究溅射功率、气体压力和基片温度的组合,AI能够预测出最佳工艺窗口。

工艺模拟

结合物理模型,AI可以模拟薄膜生长过程,预判微观结构和性能。这让研究者在实际实验前就能了解潜在结果,减少试错成本。

应用价值

在开发新材料(如高熵合金薄膜)时,AI能快速筛选出最优参数,将研发周期从数月缩短至数周。对于希望加速创新的科研人员,这意味着更多可能性和更少挫折。

实际效益与案例

AI的应用不仅停留在理论层面,其在实际场景中的表现令人信服。以下是几个具体案例,展示了AI如何为不同领域带来切实改变。

1. 半导体制造中的质量提升

背景

某半导体公司在生产28nm芯片时,金属互连层(铝薄膜)的不均匀性导致良品率仅为85%,严重影响了产品竞争力。

AI解决方案

引入AI智能化监控系统,实时调整溅射功率和气体流量,确保等离子体稳定性。AI通过分析历史数据,优化了工艺参数。

成果

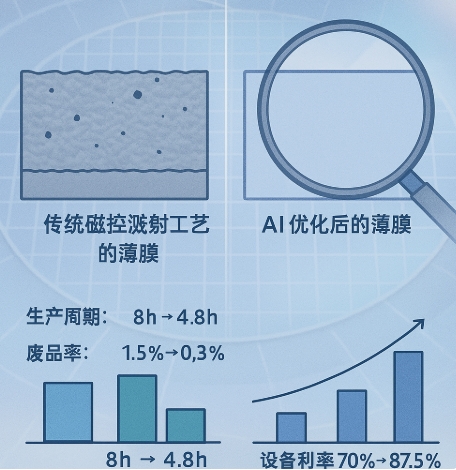

薄膜均匀性提升15%(厚度偏差从±5%降至±2%),缺陷率降低20%(从1.5%降至0.3%),芯片良品率升至95%。这一改进直接提升了产品质量和市场口碑。

2. 光学镀膜中的效率提升

背景

某光学器件制造商在生产抗反射膜时,传统工艺每批次需8小时,且质量波动较大,影响了交付周期。

AI解决方案

采用AI自动化流程,自动切换靶材并优化参数,同时利用数据驱动方法精确控制膜层厚度。

成果

生产周期缩短40%(从8小时降至4.8小时),透光率从96%提升至98.5%。生产效率和产品质量的双重提升,让客户满意度显著提高。

3. 工业生产中的成本节约

背景

某大型镀膜服务商因人工操作繁琐和设备利用率低(仅70%),运营成本居高不下。

AI解决方案

实施AI自动化系统,实现24小时不间断生产,并通过智能调度优化生产计划。

成果

人工干预需求减少30%,设备利用率提高25%(从70%升至87.5%),年运营成本降低15%。这一变化让生产更具经济性。

技术挑战与未来展望

AI在磁控溅射中的应用前景广阔,但也面临一些挑战。数据采集的精度、算法的适应性等问题仍需解决。然而,随着物联网和云计算的融合,AI将进一步突破瓶颈,推动镀膜工艺向更智能、更高效的方向发展。未来的实验室可能会变成一个无人值守的“智能工厂”,你是否已经开始期待这一天的到来?