磁控溅射镀膜的工艺优化与质量控制

您是否曾因薄膜质量不稳定而焦头烂额,甚至怀疑一个小小的参数失误就能让数小时的努力付诸东流?在磁控溅射镀膜的世界里,一个看似不起眼的调整,可能让您的薄膜从完美无瑕变成缺陷重重。这项技术威力无穷,却也暗藏玄机——稍有不慎,便可能前功尽弃。那么,如何才能精准驾驭它,确保每一层薄膜都达到理想状态?接下来,我们将深入剖析磁控溅射镀膜的工艺优化与质量控制,揭开其中的奥秘,让您从困惑走向掌控。

为何工艺与质量如此关键?

磁控溅射镀膜是一种物理气相沉积技术,通过高能离子轰击靶材,使原子溅射并沉积在基片上,形成具有特定功能的薄膜。它在光学、半导体、能源等领域无处不在——从抗反射膜提升镜头清晰度,到金属层连接芯片电路。然而,薄膜质量的波动却常让人束手无策:膜厚不均导致光谱失调,附着力不足引发剥落,内应力过大甚至毁坏基片。这些问题不仅挫伤实验信心,还可能拖延项目进度、增加成本。优化工艺参数、严控质量指标,是解决这些痛点的关键一步,也是实现高性能薄膜的必经之路。

工艺优化的核心参数

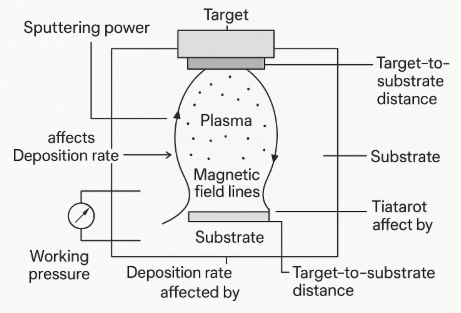

工艺优化是制备优质薄膜的基础。以下是磁控溅射中五个核心参数,它们如何影响薄膜性能,以及如何通过科学方法找到最佳方案。

1. 溅射功率:能量与结构的微妙平衡

溅射功率控制等离子体中离子的能量,直接影响沉积速率和薄膜质量。

-

低功率(<100W):沉积速率慢,原子能量低,薄膜生长有序,适合需要高致密性的应用,如光学滤波器。

-

中功率(100-500W):速率与质量均衡,薄膜结构均匀,适用于半导体金属层或硬质涂层。

-

高功率(>500W):速率快,但高能离子可能增加内应力或缺陷,适合快速制备但质量要求较低的场景。

优化方法:通过逐步调整功率,结合X射线衍射(XRD)或扫描电子显微镜(SEM)分析薄膜特性。例如,制备二氧化钛(TiO₂)薄膜时,300W功率下折射率和致密性最佳,超出此范围则性能下降。

2. 工作气压:碰撞与路径的调控

工作气压(通常为氩气)影响等离子体密度和离子的平均自由程,决定溅射原子的传输行为。

-

低气压(<1 Pa):自由程长,薄膜致密,但等离子体不稳,均匀性差。

-

中气压(1-10 Pa):碰撞适中,均匀性佳,适合大多数应用。

-

高气压(>10 Pa):碰撞频繁,原子能量降低,薄膜疏松,适用于低应力需求。

优化方法:利用Langmuir探针测量等离子体特性,结合原子力显微镜(AFM)分析表面形貌。例如,制备氧化铟锡(ITO)薄膜时,1.5 Pa气压下电阻率和透光率达到最佳平衡。

3. 沉积速率:时间与品质的权衡

沉积速率影响生产效率和薄膜结构,需在速度与质量间取舍。

-

慢速(<0.1 nm/s):原子扩散充分,适合高精度光学薄膜。

-

中速(0.1-1 nm/s):效率与质量兼顾,适用广泛。

-

快速(>1 nm/s):适合质量要求不高的装饰性涂层。

优化方法:使用石英晶体微天平(QCM)实时监测速率,结合性能测试调整功率和气压。例如,制备抗反射膜时,0.2 nm/s速率可确保膜厚精度达±2 nm。

4. 基片温度:热能驱动的结构演变

基片温度影响原子迁移和薄膜结晶性。

-

低温(<100°C):形成非晶态或微晶态,适合柔性基板。

-

中温(100-300°C):促进结晶,性能提升,适用大多数场景。

-

高温(>300°C):结晶性强,但可能引发热应力,适合耐高温材料。

优化方法:用红外测温仪监控温度,结合XRD分析结晶性。例如,制备氧化锌(ZnO)薄膜时,200°C下压电性能最佳,过高则应力增加。

5. 靶材与基片距离:空间布局的影响

靶基距离影响沉积均匀性和速率。

-

近距离(<5 cm):速率高,均匀性差,适合小面积。

-

中距离(5-10 cm):均衡性好,适用广泛。

-

远距离(>10 cm):均匀性佳,速率低,适合大面积。

优化方法:通过模拟软件(如COMSOL)预测沉积分布,实验验证最佳距离。例如,大面积太阳能电池制备中,8 cm距离实现±5%的膜厚均匀性。

质量控制的关键策略

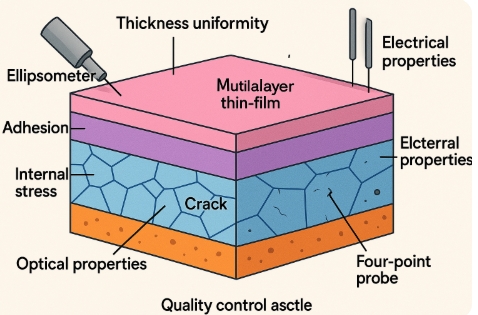

工艺优化奠定基础,质量控制确保成果。以下是六项关键策略,帮助您全面提升薄膜性能。

1. 膜厚均匀性:精确控制的艺术

膜厚均匀性是功能性的核心,尤其在光学和半导体领域。

-

测量工具:椭偏仪、干涉仪、QCM。

-

控制手段:基片旋转、磁场优化、溅射源设计。

-

实例:制备光学滤波器时,双旋转基片架和磁场扫描将膜厚偏差控制在±0.5%,确保光谱一致性。

2. 附着力:牢固结合的保障

附着力不足会导致薄膜失效。

-

测试方法:划痕法、拉伸法。

-

提升手段:基片预处理(如等离子清洗)、过渡层沉积(如Ti)。

-

实例:制备类金刚石(DLC)涂层时,Si过渡层将附着力从20 N提升至50 N。

3. 内应力:隐形的破坏者

内应力可能导致薄膜开裂或基片变形。

-

测量方法:弯曲梁法、XRD。

-

控制手段:调整沉积速率、温度、后退火。

-

实例:制备五氧化二钽(Ta₂O₅)薄膜时,降低速率和退火将应力从800 MPa降至200 MPa。

4. 微观结构:性能的微观基础

微观结构(如晶粒大小、缺陷)决定薄膜特性。

-

表征工具:SEM、透射电子显微镜(TEM)、AFM。

-

优化手段:控制参数、后处理(如退火)。

-

实例:制备铜(Cu)薄膜时,优化温度和速率获得<111>取向晶粒,提升导电性。

5. 光学性能:透射与反射的调控

光学薄膜需精确控制光学特性。

-

测量工具:分光光度计、椭偏仪。

-

控制手段:膜厚与折射率调控。

-

实例:制备宽带抗反射膜时,多层设计和膜厚控制实现400-800 nm反射率<0.5%。

6. 电学性能:导电与绝缘的平衡

电学性能在电子应用中至关重要。

-

测量方法:四探针法、霍尔效应。

-

控制手段:掺杂、结晶性优化。

-

实例:制备ITO薄膜时,氧气流量和退火将电阻率降至10⁻⁴ Ω·cm,保持高透光率。

从优化到掌控的旅程

磁控溅射镀膜的工艺优化与质量控制是一场精密的科学实践。每一个参数的调整,每一项指标的检测,都可能带来性能的飞跃。无论是追求光学薄膜的极致透明,还是硬质涂层的超强耐磨,这些技术都能为您铺平道路。