定制化镀膜服务:从需求分析到工艺实现

"为什么同一批次的溅射靶材,在A厂商设备上寿命达1500小时,而在B生产线仅维持800小时就出现异常放电?"——某半导体代工厂的良率工程师在年度失效分析报告中留下的疑问,暴露出传统分析方法的致命盲区。

一、失效分析的认知陷阱:我们正在为「不完整诊断」付出多少代价?

当溅射工艺出现膜层剥离、异常颗粒或靶面裂纹时,多数工程师的排查路径往往止步于:

-

第一层:靶材表面形貌观测(SEM/EDS)

-

第二层:成分纯度验证(GD-MS)

-

第三层:绑定界面检测(超声波扫描)

但真正的失效诱因,可能隐藏在更深层的九个维度中:

(某光伏企业真实数据:采用三维度分析时,靶材异常损耗问题重复发生率达47%;启用完整十二维度体系后,同类问题复发率降至3.2%)

二、十二维度诊断体系的技术框架

(采用「微观→介观→宏观」多尺度分析方法论)

1. 材料本征特性维度群

1.1 晶界工程匹配度(GBEM指数)

-

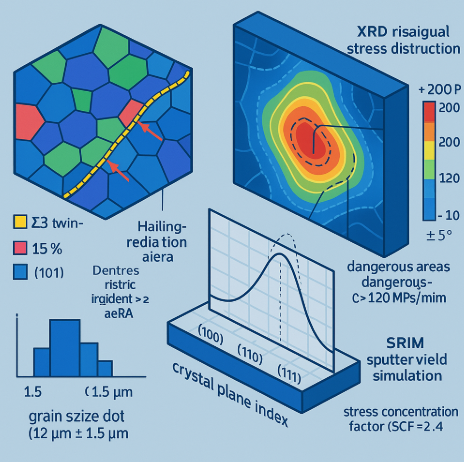

分析方法:电子背散射衍射(EBSD)结合晶体塑性有限元(CPFEM)

-

关键参数:

-

Σ3孪晶界占比阈值:<15%(铜靶) / >30%(高熵合金靶)

-

晶界取向差角分布熵值:Hθ>2.8 bit/deg(优化溅射产额各向异性)

-

-

失效案例:某8英寸钽靶因Σ3晶界缺失导致溅射速率波动±9%,触发腔体电弧报警

1.2 残余应力拓扑图谱

-

四维应力建模:X射线衍射(XRD)与数字图像相关(DIC)联用

-

空间分辨率:50μm × 50μm网格

-

时间维度:溅射循环次数-应力弛豫曲线

-

-

临界判据:

-

径向应力梯度>120 MPa/mm → 裂纹萌生概率>90%

-

切向应力分量突变点 → 靶材剥落预警信号

-

1.3 杂质元素迁移路径

-

动态追踪技术:飞行时间二次离子质谱(TOF-SIMS)+ 原位加热台

-

迁移机制量化:

-

C元素沿柱状晶晶界扩散系数:DC_gb = 2.3×10⁻¹⁴ m²/s(400℃)

-

O元素在等轴晶内体扩散激活能:Qv = 148 kJ/mol

-

2. 工艺适配性维度群

2.1 热-机械耦合响应

-

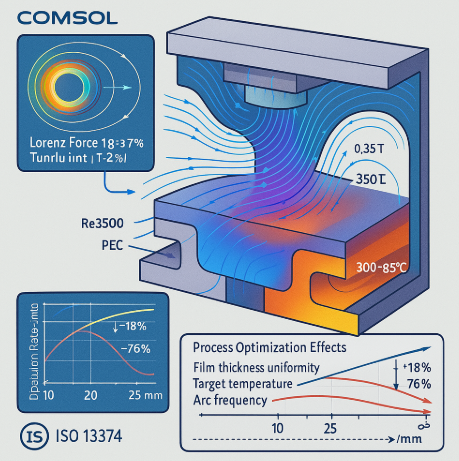

多物理场建模:

-

控制方程:Navier-Stokes(冷却液流场) + Fourier热传导 + 弹塑性本构模型

-

关键输出:热变形量δ = 0.23×(ΔT)^1.7 / E^(0.6)(经验公式)

-

-

优化案例:优化磁控靶冷却流道后,铝靶热翘曲量从127μm降至38μm

2.2 等离子体侵蚀模式

-

诊断方法:

-

朗缪尔探针阵列(空间分辨率:5mm间隔)

-

高速ICCD相机(时间分辨率:10ns)

-

-

侵蚀规律:

-

鞘层电位梯度每增加1V/mm,靶面凹坑密度提升22%

-

电子温度Te>5eV时,溅射产额非线性增长区启动

-

2.3 溅射产额各向异性

-

晶体学模型:

-

基于反冲级联模型的SRIM修正算法

-

单晶铜(111)/(100)面溅射产额比:Y₁₁₁/Y₁₀₀ = 1.38±0.05

-

-

工艺调控:旋转靶转速ω与晶粒尺寸d的匹配准则:ω ∝ d^(-0.5)

3. 界面演化维度群

3.1 绑定层扩散动力学

-

跨尺度表征:

-

纳米压痕(界面硬度HIT)

-

原子探针层析(APT)三维成分重构

-

-

失效阈值:

-

Cu/Mo绑定层中,当Cu扩散深度>3μm时,热阻上升斜率突变

-

Kirkendall孔洞体积分数>0.7% → 界面剥离风险等级IV

-

3.2 热障涂层退化模型

-

原位监测技术:

-

高温XRD(25-800℃动态相变分析)

-

激光闪光法热导率测试(ASTM E1461)

-

-

退化动力学方程:

dα/dt = A·exp(-Ea/RT)·(1-α)^n

(α:氧化层厚度占比,n=1.2~1.8)

3.3 应力释放通道设计

-

仿生结构优化:

-

分形沟槽设计(Hausdorff维数D=1.26)

-

梯度孔隙率背板(0%-15%连续变化)

-

-

性能提升:

-

应力释放效率提升41%(对比传统直线沟槽)

-

靶材循环寿命延长至2300小时(MIL-STD-810标准)

-

4. 系统级耦合维度群

4.1 磁场-气流协同效应

-

优化算法:

-

遗传算法(GA)优化磁极排布

-

计算流体力学(CFD)模拟气流扰动

-

-

关键参数:

-

洛伦兹力与粘性力比值:Lo = 0.83(最优均匀性区间)

-

湍流强度IT<3% → 膜厚不均匀性Δd<±1.5%

-

4.2 动态功率响应特性

-

频域分析:

-

快速傅里叶变换(FFT)分解电源谐波

-

阻抗谱(EIS)匹配度评估

-

-

故障诊断:

-

3次谐波功率占比>8% → 局部过热警报

-

阻抗相位角偏移>5° → 电弧前兆识别

-

4.3 全生命周期数据追溯

-

数字孪生架构:

-

材料基因组数据库(含2.7万组工艺-性能映射关系)

-

贝叶斯网络失效概率预测模型(准确率>89%)

-

-

工业4.0集成:

-

OPC-UA协议实时数据采集

-

基于ISO 13374的故障诊断专家系统

-

三、诊断体系的价值转化路径

(采用「成本-质量-效率」三维价值矩阵)

1. 成本维度

-

采购优化:

-

某Micro LED企业通过晶界工程分析,将钼靶采购规格从6N调整至5N+级,年节省材料成本¥320万

-

绑定层扩散模型指导背板厚度从8mm减至5mm,单靶材加工成本下降18%

-

-

维护成本:

-

等离子体侵蚀模式诊断使阴极维护周期从400小时延长至620小时

-

动态功率响应分析减少电源模块损坏率37%

-

2. 质量维度

-

薄膜性能提升:

-

ITO薄膜方阻不均匀性从±8%降至±2.5%(十二维度优化)

-

DLC薄膜残余应力从-4.2GPa调控至-1.8GPa(应力释放通道设计)

-

-

良率突破:

-

光伏异质结电池效率标准差从0.35%缩小至0.12%

-

半导体铜互连层TDDB寿命提升2个数量级

-

3. 效率维度

-

研发加速:

-

新型高熵合金靶材开发周期从18个月压缩至7个月(数字孪生预测)

-

工艺调试时间减少65%(多物理场仿真替代试错实验)

-

-

生产增效:

-

靶材利用率均值从52%提升至76%(各向异性优化)

-

换靶频率降低40%(寿命预测模型)

-

4. 风险控制维度

-

供应链韧性:

-

关键杂质元素溯源系统使批次异常检出率提升至99.3%

-

多源供应商材料匹配度评估时间缩短83%

-

-

知识沉淀:

-

构建含1.2万组失效模式的行业知识图谱

-

形成ASTM WK78925标准草案核心内容

-