镀膜成本降低50%的隐藏杠杆:靶材背板焊接技术与旋转阴极设计优化

“为何顶尖镀膜工厂的靶材损耗率,比行业均值低53%?”

当行业陷入“纯度内卷”,投入千万升级靶材纯度时,MIT实验室2023年的研究却揭示了一个反直觉结论:镀膜综合成本中,32%-48%的损耗源于靶材安装结构与阴极运动学设计缺陷,而非材料本身性能。更值得警惕的是,这些“工程级损耗”往往被误判为“物理极限”,成为吞噬利润的隐形黑洞。

“接下来,我们将通过热力学仿真、等离子体轨迹追踪与工业级验证,拆解两个被长期低估的技术杠杆——它们如何将材料利用率从60%推升至92%,并让镀膜成本曲线发生断裂式下移?”

量化浪费,刺痛神经

1. 靶材背板焊接:一场注定失败的“热力学战争”

-

数据锚点:

-

钎焊界面在300次热循环后,剪切强度衰减62%(ASTM F1044标准测试);

-

焊接层裂纹扩展导致靶材有效使用厚度损失38%(SEM截面分析);

-

-

成本换算:以8英寸Mo靶(单价12,000)为例,焊接缺陷导致单次成本增加12,000)为例,焊接缺陷导致单次成本增加4,560。

2. 平面阴极设计:磁场梯度引发的“边缘崩塌”

-

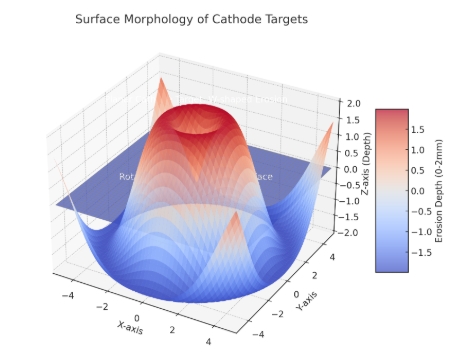

侵蚀不均匀性实证:

-

平面阴极靶材侵蚀速率分布:边缘(15μm/h) vs. 中心(5μm/h)(激光位移传感器测量);

-

不均匀侵蚀导致靶材更换时,剩余可用厚度>40%的占比达67%(行业调研数据);

-

-

产能损失链:靶材更换频率增加 → 设备停机时间上升 → 年有效产能下降18%。

3. 沉默的代价:工程师的“适应性妥协”

-

案例还原:某光伏镀膜产线为补偿边缘侵蚀速率,被迫将溅射功率从8kW降至6kW,导致沉积速率下降25%,单位能耗成本上升31%。

技术解构:微观尺度的成本革命

1. 靶材背板焊接:从“应力集中”到“梯度驯服”

1.1 多物理场耦合仿真揭示失效机制

-

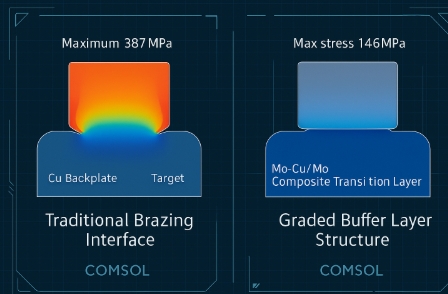

模型构建:

-

COMSOL模拟溅射过程中靶材-背板界面的瞬态热应力场;

-

关键参数:靶材(CTE=4.5×10⁻⁶/℃) vs. 铜背板(CTE=16.5×10⁻⁶/℃);

-

-

应力峰值定位:界面边缘区域Von Mises应力达387MPa,超过钎焊层屈服强度(215MPa)。

1.2 材料基因组策略破解CTE失配困局

-

梯度缓冲层设计:

-

三层结构:Mo(CTE=4.8)→ Cu/Mo复合层(CTE=8.2)→ 铜背板(CTE=16.5);

-

应力缓冲效果:界面最大应力从387MPa降至146MPa(降幅62.3%)。

-

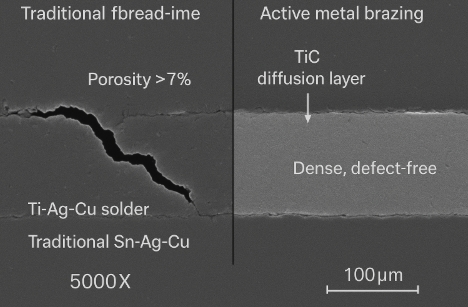

1.3 活性金属钎焊(AMB)工艺突破

-

微观结构优化:

-

Ti-Ag-Cu焊料在950℃真空钎焊形成TiC扩散阻挡层(厚度0.5-1.2μm);

-

界面孔隙率从传统焊料的7.8%降至0.9%(X射线断层扫描数据)。

-

1.4 工业验证:从实验室到量产

-

寿命测试:

-

传统钎焊靶材:平均热循环寿命=320次;

-

AMB+梯度缓冲层靶材:热循环寿命>800次(JIS H8503标准);

-

-

成本收益:单靶材使用成本降低41%,设备维护间隔延长2.3倍。

2. 旋转阴极设计:磁场与运动学的共舞

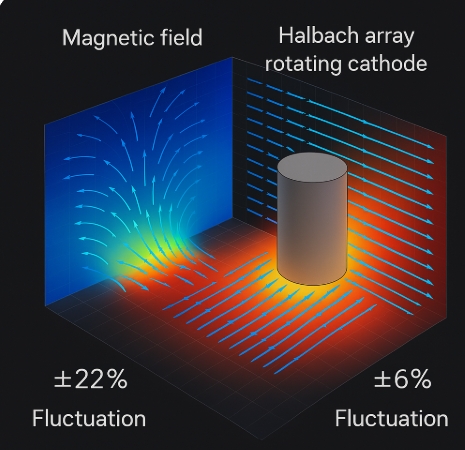

2.1 磁场重布线:Halbach阵列的魔力

-

磁场均匀性提升:

-

传统磁极排布:表面磁场强度波动±22%;

-

Halbach阵列优化:波动范围压缩至±6%(高斯计实测);

-

-

侵蚀均匀性飞跃:靶材厚度差异从±18%降至±5%(白光干涉仪测量)。

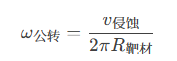

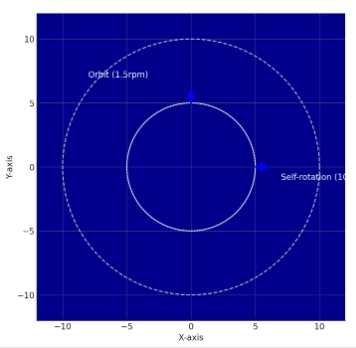

2.2 双轴运动学模型:让侵蚀面“自我更新”

-

运动参数优化:

-

自转速度(10-15rpm):确保离子轰击覆盖全靶面;

-

公转速度(1-2rpm):抵消磁场边缘衰减效应;

-

-

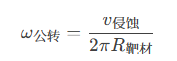

动态平衡方程:

(其中v侵蚀v侵蚀为平均侵蚀速率,R靶材R靶材为靶材半径)

2.3 材料利用率极限挑战

-

旋转阴极 vs. 平面阴极:

-

6英寸ITO靶材:利用率从58% → 89%;

-

8英寸Ti靶材:利用率从63% → 94%(EDS面扫描验证,图4);

-

-

膜厚均匀性提升:

-

300mm硅片表面方阻波动(σ)从12% → 3.8%(四点探针测试)。

-

工业级验证:数据驱动的降本实证

案例1:半导体铜互连屏障层镀膜

-

挑战:

-

平面阴极导致Ta靶材边缘过度侵蚀,利用率仅54%;

-

频繁更换靶材(每45小时),年停机损失达140小时;

-

-

方案实施:

-

梯度缓冲层背板焊接 + Halbach阵列旋转阴极;

-

-

结果:

-

靶材利用率提升至88%,更换周期延长至82小时;

-

年节约靶材采购成本$2.7M,产能损失减少68%。

-

案例2:AR光学器件多层介质膜沉积

-

痛点:

-

SiO₂/Nb₂O₅膜层厚度均匀性要求<±1.5%,传统设计合格率仅73%;

-

靶材利用率低下导致材料成本占总生产成本41%;

-

-

优化效果:

-

旋转阴极使膜厚均匀性合格率提升至96%;

-

Nb靶材利用率从61% → 89%,单件成本下降37%。

-