基片预处理:薄膜质量的幕后英雄

您是否曾花费大量时间与精力,精心挑选高纯度的靶材,精确调整磁控溅射的各项工艺参数,最终却发现制备出的薄膜在性能上总差那么一点? 也许您已经深入研究了薄膜的生长机制,尝试了各种后处理方法,但某些根本性的问题依然挥之不去,例如薄膜的附着力不足,导致在使用过程中容易脱落;又或者薄膜的均匀性不佳,在微观层面存在厚度差异,影响器件的整体性能;更令人沮丧的是,某些关键性能指标,如电阻率、透光率等,始终无法达到理论预期。一个常常被我们所忽视,但却如同建筑地基般至关重要的环节,很可能就是导致这些问题的幕后推手——基片预处理。

揭秘基片预处理的重要性

基片预处理,从字面上理解,就是在薄膜沉积工艺开始之前,针对基片表面进行的一系列有目的性的清洁、活化与改性操作。其核心目标在于构建一个原子级清洁、表面形貌可控、并具备适宜表面能的理想基底,从而为后续薄膜的均匀成核、高质量生长以及最终性能的实现奠定坚实的基础。

为什么对基片进行预处理如此关键?

-

彻底清除表面污染物,消除薄弱环节: 基片在经历制造、切割、搬运、存储等环节后,其表面不可避免地会吸附各种类型的污染物,包括但不限于:

-

有机污染物: 如油脂、指纹、灰尘中的有机成分、残留的包装材料等。这些有机物会形成阻挡层,阻止薄膜原子与基片表面的直接接触,导致附着力显著下降,甚至在应力作用下发生剥离。

-

无机污染物: 如金属颗粒、盐类、研磨残留物等。这些无机物可能成为薄膜生长的缺陷源,影响薄膜的致密性和均匀性,并可能引入杂质,改变薄膜的电学和光学性能。

-

吸附的水汽和气体: 这些吸附物会占据基片表面的活性位点,降低薄膜原子的吸附概率,影响薄膜的生长速率和结构。

-

-

有效去除自然氧化层,构建理想界面: 许多金属和半导体材料暴露在空气中时,会自发形成一层氧化层。这层自然氧化层通常具有结构疏松、成分不均匀的特点,与后续沉积的薄膜之间可能存在晶格失配、化学键合弱等问题,导致界面结合强度不足,影响薄膜的导电性、透光性等关键性能。例如,在制备金属薄膜时,去除基片表面的氧化层对于获得低电阻的接触至关重要。

-

精细调控表面形貌,促进均匀成核: 基片表面的微观粗糙度、划痕、台阶等缺陷会影响薄膜的成核行为。过于粗糙的表面可能导致薄膜生长不连续,形成孔洞和缺陷;而过于光滑的表面可能导致成核密度过低,影响薄膜的均匀性。通过预处理,可以平整基片表面,减少缺陷,并根据需要引入适度的表面粗糙度,增加有效成核位点,从而促进薄膜的均匀生长。

-

精确调控表面能,优化薄膜生长模式: 基片的表面能直接影响薄膜材料在其表面的润湿性和成核密度。合适的表面能能够促进薄膜材料在基片表面均匀铺展,形成致密的薄膜。例如,对于某些特定的薄膜材料,通过表面活化可以提高基片的表面能,使其更容易被薄膜材料“润湿”,从而实现高质量的薄膜生长。

常见的基片预处理技术及其影响

针对不同类型的基片材料、污染物种类以及对薄膜性能的具体要求,材料科学家和工程师们开发了多种多样的预处理技术。每种技术都基于不同的物理或化学原理,并对基片表面产生特定的影响:

-

物理清洗: 利用物理作用力去除基片表面的污染物,不涉及化学反应。

-

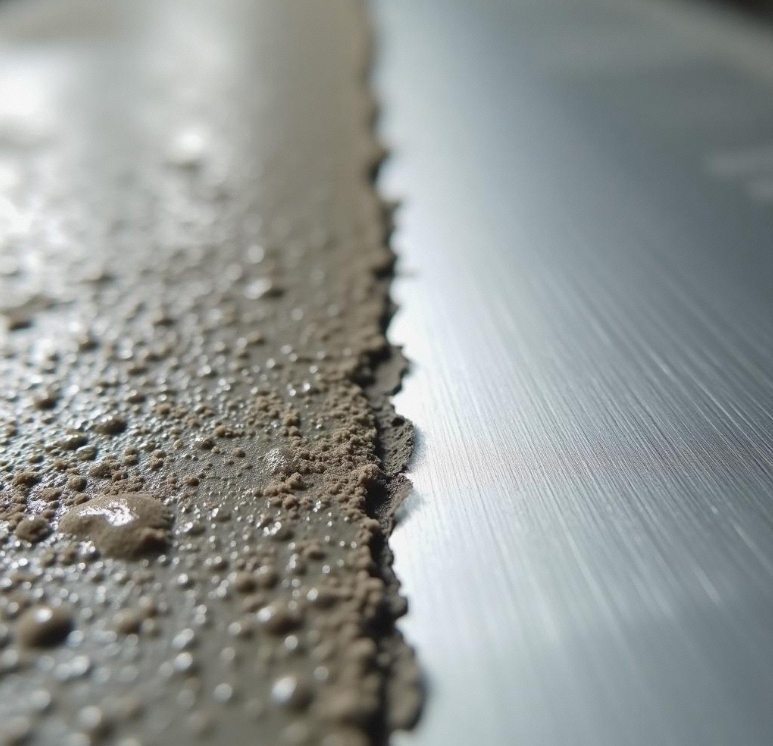

超声波清洗: 将基片浸入装有清洗液(如去离子水、有机溶剂、弱碱性清洗剂等)的清洗槽中,通过超声波发生器产生高频振动,形成无数微小的空化气泡。这些气泡破裂时产生的强大冲击力能够有效地剥离基片表面的颗粒物、油污等疏松污染物。根据不同的污染物类型和基片材料,可以选择不同的超声频率和功率。

-

喷淋清洗: 利用高压喷嘴将纯净水或添加了特定清洗剂的溶液高速喷射到基片表面,通过机械冲刷作用去除表面的可溶性污染物和颗粒物。喷淋压力、喷淋角度和清洗液的成分是影响清洗效果的关键参数。

-

机械抛光: 适用于去除基片表面的宏观缺陷和降低粗糙度。通过使用不同粒度的研磨材料(如砂纸、抛光布等)在基片表面进行摩擦,逐步去除表面的凸起和划痕。抛光后通常需要进行后续的清洗步骤,以去除残留的抛光剂。

-

-

化学清洗: 利用化学反应去除基片表面的污染物或改变其表面化学性质。

-

酸/碱清洗: 根据基片材料和污染物类型选择合适的酸性或碱性溶液进行浸泡或擦拭。例如,稀盐酸常用于去除金属表面的氧化物,氢氧化钠溶液可用于去除某些有机污染物。清洗过程中需要严格控制酸碱的浓度、温度和浸泡时间,以避免对基片本身造成腐蚀。

-

溶剂清洗: 利用有机溶剂溶解基片表面的油脂、树脂等有机污染物。常用的溶剂包括丙酮、乙醇、异丙醇等。溶剂清洗通常作为多步清洗流程的一部分,用于去除不同类型的有机残留物。选择高纯度的溶剂并进行多次漂洗至关重要,以避免二次污染。

-

-

等离子体处理: 利用等离子体中高能量的离子、电子和中性原子与基片表面发生相互作用,实现表面清洁、刻蚀或改性。

-

惰性气体等离子体处理(如氩等离子体刻蚀): 通过在真空条件下引入惰性气体(如氩气),并施加射频或直流电源,产生高能氩离子。这些离子轰击基片表面,通过物理溅射作用去除表面的污染物、自然氧化层以及部分基片材料,从而获得更清洁、更活化的表面,并能有效提高薄膜的附着力。

-

反应性气体等离子体处理(如氧等离子体处理): 引入反应性气体(如氧气),在等离子体中产生高活性的氧原子和离子。这些活性氧可以与基片表面的有机污染物发生化学反应,生成易于挥发的产物而被去除。氧等离子体处理还可以提高某些基片的表面能,促进特定薄膜的生长。

-

-

热处理: 通过加热基片来去除表面吸附物、改变表面结构或降低内部应力。

-

退火处理: 在特定的温度和气氛下对基片进行加热,可以去除基片内部的残余应力,改善其晶体结构,并促进表面吸附的水汽和气体的脱附。退火温度和时间的选择取决于基片材料和所需达到的效果。

-

烘烤处理: 通常在较低的温度下进行,主要目的是去除基片表面吸附的水分和挥发性有机物。烘烤可以在真空或洁净的空气环境下进行。

-

基片预处理对薄膜质量的直接影响

精心设计的基片预处理流程能够对最终薄膜的质量产生多方面的积极影响,这些影响直接关系到薄膜在实际应用中的性能表现和可靠性:

-

显著提升薄膜与基片的附着力: 彻底清除基片表面的污染物和自然氧化层,能够暴露出更多干净的基片原子,为后续沉积的薄膜原子提供更多的有效成核位点,从而增强薄膜与基片之间的化学键合或物理吸附作用,有效避免薄膜在使用过程中发生脱层或剥落,尤其是在承受机械应力或热应力的应用场景中,良好的附着力至关重要。

-

获得更加均匀且致密的薄膜: 干净且形貌均匀的基片表面能够促进薄膜的均匀成核和生长,减少由于表面缺陷或污染物导致的局部生长异常,从而获得厚度更加均匀、结构更加致密的薄膜。均匀的薄膜在光学、电学等性能方面表现出更好的一致性。

-

优化薄膜的晶体结构和取向: 适当的基片预处理,例如通过等离子体刻蚀或特定的化学处理,可以改变基片的表面能和原子排列,甚至诱导后续生长的薄膜按照特定的晶体结构和取向进行外延生长。这种对晶体结构的控制能够显著提升薄膜的电导率、光学透过率等关键性能。

-

有效降低界面污染,显著提升器件性能: 基片表面的污染物和自然氧化层是导致薄膜与基片界面污染的主要来源。界面污染会增加接触电阻,降低器件的导电性;影响光学薄膜的透光率和反射率;甚至在半导体器件中形成缺陷态,影响器件的开关特性和寿命。通过有效的预处理,可以显著降低界面污染,从而提升最终器件的整体性能和可靠性。

结论:高质量薄膜的基石

总而言之,基片预处理绝非薄膜制备流程中一个可有可无的辅助步骤,而是构建高质量薄膜的基石。一个看似微小的预处理环节的疏忽或不足,往往会导致最终薄膜性能的显著下降,甚至导致产品失效。

对于致力于研发高性能薄膜材料、提升产品良率、降低生产成本的企业和科研机构而言,深入理解不同基片预处理技术的原理、适用范围和优缺点,并根据具体的应用需求选择和优化预处理流程至关重要。只有通过精心的基片预处理,才能为后续高质量薄膜的制备奠定坚实的基础,最终实现更优异的产品性能和更大的市场价值。

现在,请您认真审视您的薄膜制备流程,是否对基片预处理环节给予了足够的重视?是否还有进一步优化的空间?