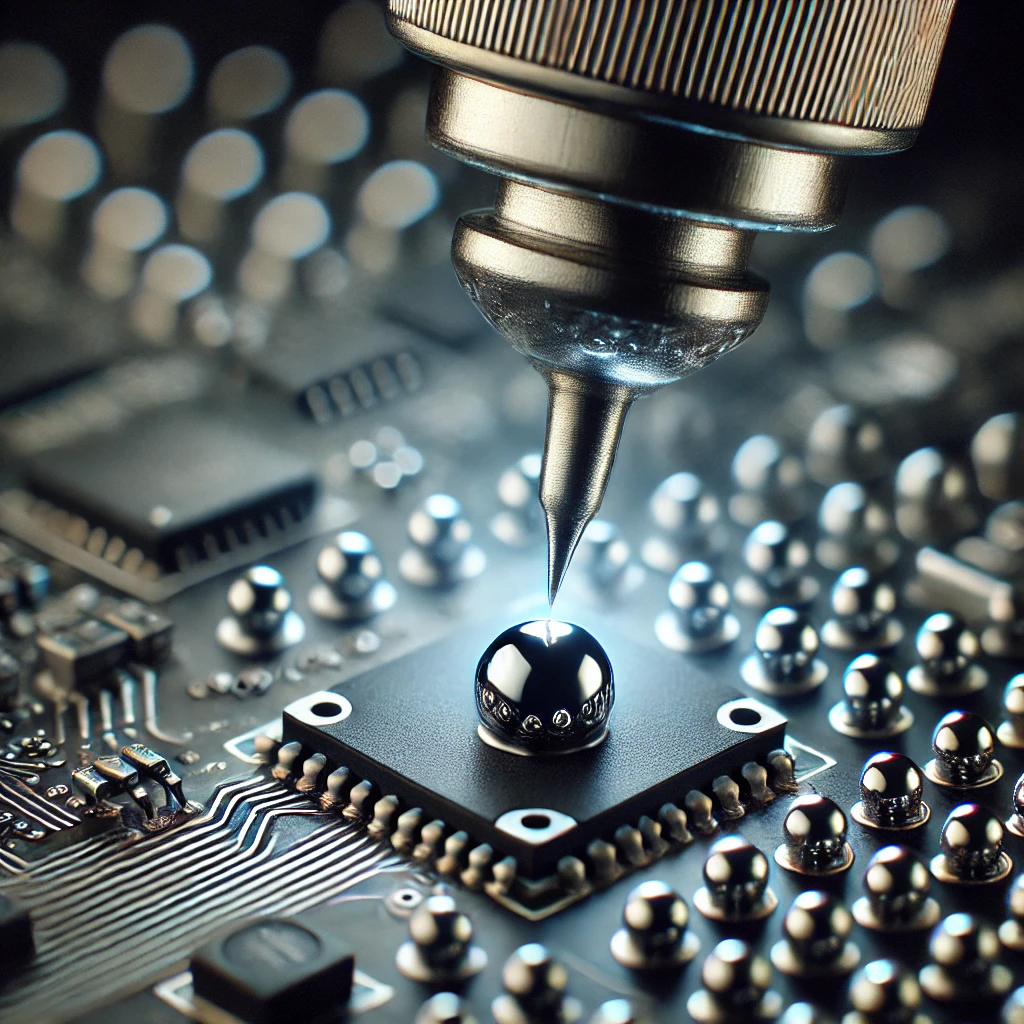

铟球焊接工艺背后的奥秘:流程精析、技术难点与实际应用

1. 铟球焊接工艺流程详解

铟球焊接工艺是一个高度精确的过程,涵盖准备、焊接和后处理三个主要阶段。以下对各阶段进行精细化和流程化解析。

A. 工艺流程概述

准备阶段:基板与铟球表面处理

目的:确保铟球和基板形成稳定的润湿性和结合力。

具体步骤:

-

基板清洗:采用化学溶剂(如异丙醇或乙醇)清洗基板表面,以去除油污和微粒。

-

氧化物去除:对于易氧化的基材(如铜、铝),使用等离子处理或酸性溶液去除表面氧化层。

-

表面镀层处理:

-

镀金或镀银:提升润湿性。

-

镀镍:防止基板扩散与腐蚀。

-

-

铟球表面处理:铟球经过清洗或镀层工艺处理,以提升其界面结合力并防止氧化。

效果:确保基板和铟球具备清洁且高活性的表面状态,为后续焊接奠定基础。

焊接阶段:热量施加、压力应用与界面扩散

目的:通过加热与压力实现铟球熔融并形成稳定焊点。

具体步骤:

-

温度控制:将温度精确控制在铟球熔点(156.6°C)至180°C之间,以确保充分熔融而避免基板损伤。

-

压力应用:

-

初步接触压力(低压力,确保铟球与基板紧密接触)。

-

主焊接压力(稳定压力,促使铟与基材扩散结合)。

-

-

界面扩散与键合:在热量和压力作用下,铟球与基板原子间发生界面扩散,形成冶金结合。

效果:实现焊点的高强度、低电阻和良好导热性。

后处理阶段:清理与焊点质量检测

目的:确保焊点表面清洁并验证焊接质量。

具体步骤:

-

清理:使用溶剂或刷洗工艺清除残余助焊剂和氧化物。

-

焊点检测:

-

X射线检测:检查内部空洞或裂纹。

-

显微观察:评估焊点形貌和界面结合质量。

-

机械测试:拉伸强度和剪切测试,验证焊点可靠性。

-

B. 关键工艺步骤分析

铟球定位及稳定性保障

-

挑战:铟球尺寸小、容易偏移,影响焊接位置精度。

-

解决方案:

-

真空吸附与光学对位技术,实现微米级定位。

-

使用防滑基板和高精度治具,避免焊接过程中铟球移动。

-

温度与压力对焊接效果的影响

-

温度控制:

-

温度过低:铟球无法完全熔融,导致焊点结合不良。

-

温度过高:可能导致基板损伤或氧化。

-

-

压力调节:

-

压力不足:焊点冶金结合差,强度低。

-

压力过大:铟球挤压变形,焊点失效。

-

-

优化方法:通过参数实验和模拟计算,优化焊接温度-压力曲线。

焊接完成后的冷却与固化过程

-

影响因素:

-

冷却过快:导致焊点内应力增加,形成裂纹。

-

冷却过慢:可能影响生产效率。

-

-

控制策略:采用渐进式冷却方式,保持焊点晶体结构均匀性。

C. 设备需求

热压焊设备与激光焊接设备

-

热压焊设备:

-

优势:均匀压力与大面积焊接能力。

-

应用场景:大批量生产。

-

-

激光焊接设备:

-

优势:局部加热、高精度。

-

应用场景:高端精密制造。

-

-

选择标准:依据生产规模、焊接精度和经济性进行选型。

精密定位系统的重要性

-

要求:纳米级分辨率、高重复性和抗干扰性。

-

核心技术:光学引导、自动校准和实时调整。

2. 铟球焊接中的核心技术挑战

A. 焊接界面问题

铟与基材的润湿性差异

-

现象:铟在不同基材(如铜、银)上润湿性差异较大,可能导致焊接界面空隙。

-

解决措施:

-

提前进行基材表面镀层处理。

-

使用助焊剂改善润湿性。

-

界面反应中的氧化及其对焊点性能的影响

-

问题:氧化层阻碍界面扩散,削弱焊点强度。

-

解决方法:

-

真空焊接或惰性气体保护。

-

表面处理后快速焊接,避免氧化。

-

B. 常见焊接缺陷

-

空洞与气泡问题

-

原因:焊接过程中气体未能完全排出。

-

解决方法:优化温度和压力参数,使用高质量铟球。

-

-

裂纹、脱焊及过焊现象

-

裂纹形成:热应力过大。

-

脱焊和过焊:工艺参数失控。

-

改进措施:通过模拟仿真优化工艺流程。

-

C. 焊点性能的长期可靠性

-

热循环与机械应力下的焊点稳定性

-

挑战:长时间热循环会导致焊点疲劳裂纹。

-

优化策略:使用铟合金提高焊点抗疲劳能力。

-

-

电迁移问题

-

现象:高温和高电流密度下,铟会迁移导致焊点失效。

-

解决措施:引入抗迁移元素(如锡)改善电迁移性能。

-

3. 铟球焊接的典型应用案例

A. 半导体与微电子封装

倒装芯片与3D IC中的应用

-

高密度互连解决方案。

-

铟球在芯片间提供良好导热性。

5G与AI领域

-

低损耗、高热导率满足高性能芯片需求。

B. 光学器件与高精度设备

光学传感器封装

-

高温稳定性确保器件长期可靠。

卫星与航空航天

-

抗振动和热冲击性能使其在极端环境下表现优异。

C. 柔性电子设备

柔性显示屏与可穿戴设备

-

高柔性焊点满足多次弯折需求。

微型传感器互连

-

微型化和高密度焊点确保传感器性能。