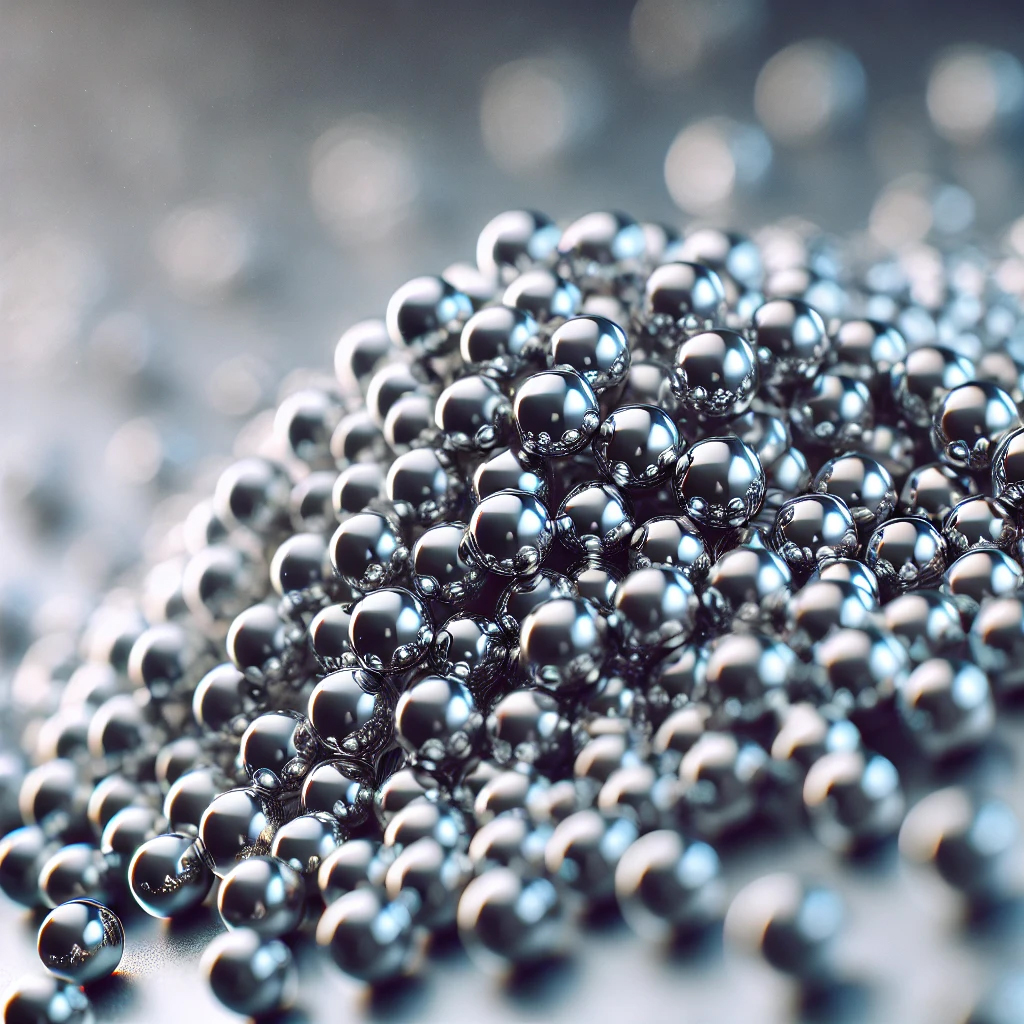

铟球制备,五大制备方法优缺点解析,规模化与高精度如何两全

铟球制备的主要工艺方法

A. 机械加工法

机械加工法是铟球制备的传统方法之一,其核心流程和特点如下:

工艺流程:

-

铟锭切割:将原始铟锭切割成小颗粒,通常使用高精度切割工具以尽可能保证颗粒形状规则性。

-

球形化处理:通过机械振动或研磨等手段,使铟颗粒在物理作用下逐渐趋于球形。

技术优势:

-

工艺简单,适用于资源有限或设备要求不高的生产环境。

-

成本较低,特别是小规模生产时具有经济性。

-

便于操作,无需复杂的设备和工艺条件。

技术局限性:

-

尺寸精度问题:切割过程难以达到高精度,导致颗粒尺寸不均匀,最终球形产品直径分布较宽。

-

表面质量欠佳:机械切割和球形化处理过程中易产生表面缺陷或粗糙度高的问题,不适合对球体表面要求较高的应用场景。

-

效率低下:机械加工法在批量生产中的效率有限,不适合现代高产能需求。

尽管机械加工法在现代工业生产中已逐渐被更先进的方法取代,但其在低成本、低技术门槛的应用场景中仍有一定价值。

B. 熔融滴液法

熔融滴液法是基于铟熔点较低的特点而发展起来的一种较为普遍的铟球制备方法,广泛应用于中高端铟球生产。

工艺流程:

-

铟材料熔融:将铟材料加热至熔点以上(156.6°C),使其完全液化,通常采用电阻炉或感应炉作为加热设备。

-

滴液成形:通过高精度喷嘴逐滴释放熔融铟,在重力作用下滴液自然形成球形。

-

冷却固化:熔融铟滴液在冷却介质中迅速冷却(如惰性气体环境或液体冷却浴),固化为球形。

技术优势:

-

高球形度:铟液滴在表面张力作用下自然趋于球形,尺寸和形状均匀。

-

表面质量佳:熔融成形过程中无机械接触,表面光洁度较高,满足电子封装等高精度需求。

-

自动化潜力:滴液法易于实现自动化生产,适合规模化制造。

工艺难点:

-

熔融温度控制:铟熔融过程的温度波动会导致滴液形态异常,需要高精度温控设备。

-

氧化层问题:铟在高温下极易氧化,氧化层会降低铟球的电导率和可焊性,需在惰性气氛或真空条件下操作。

熔融滴液法在均匀性和表面质量方面表现优异,是目前工业化生产铟球的主要方法之一。

C. 喷射雾化法

喷射雾化法是一种高效的大规模制备方法,特别适合工业级批量化铟球生产。

工艺流程:

-

熔融铟准备:铟材料被加热至完全熔融状态,保持液态流动性。

-

高速喷射:熔融铟通过喷嘴,在高压气体或超声波作用下被喷射雾化,形成微小液滴。

-

冷却成球:液滴在喷射过程中冷却,表面张力使其自然球形化,最后形成固态铟球。

技术特点:

-

适合批量生产:通过连续喷射和冷却,可以实现大规模、高效率生产。

-

尺寸调控灵活:通过调节喷嘴直径、气流压力和熔融温度,可实现对铟球尺寸的精确控制。

关键技术点:

-

粒径分布控制:粒径控制是雾化工艺的核心,通过气体流速和喷射压力调节实现。

-

冷却速率优化:冷却速度直接影响铟球的形状和表面质量,需要精确调控。

喷射雾化法结合了高效性与灵活性,已成为工业化生产的主流选择。

D. 模板辅助法

模板辅助法是一种专注于微米级和纳米级铟球制备的高精度工艺,主要面向高端应用。

工艺流程:

-

模板设计与制作:根据目标铟球尺寸设计具有微孔阵列的模板,通常使用硅、玻璃或聚合物作为模板材料。

-

铟填充:将熔融铟引入模板微孔中,通过毛细作用或真空辅助填充。

-

冷却与分离:冷却后剥离模板,获得微小铟球。

适用范围:

-

微电子和光电器件中的精密连接和封装。

-

纳米结构研究与实验室应用。

优势与挑战:

-

优势:球体尺寸和形态精确可控,表面光洁度高。

-

挑战:模板制造复杂且成本高,工艺周期长,不适合大规模生产。

模板辅助法的高精度特点使其在高端应用中具有不可替代的地位。

E. 增材制造技术(3D打印)

增材制造技术是铟球制备领域的一种新兴工艺,探索复杂形态和微米级结构的可能性。

工艺探索:

-

通过3D打印设备设计复杂形状或微结构铟球。

-

结合微喷射技术实现精准成形。

-

后处理(如抛光、表面改性)优化铟球性能。

技术特点:

-

高自由度:可实现复杂形态设计。

-

个性化生产:适合小批量定制和实验室探索。

增材制造技术尽管尚未大规模应用,但其创新潜力巨大。

铟球制备的关键技术与工艺优化

A. 纯度提升与杂质控制

高纯铟提取:

-

采用电解精炼、化学提纯等技术。

-

确保铟材料纯度高于99.99%,满足电子应用要求。

杂质控制:

-

识别杂质来源(原料、设备、环境)。

-

通过气氛保护和优化加工设备减少杂质引入。

B. 尺寸分布与均匀性调控

关键参数优化:

-

调节喷射压力、熔融温度和冷却速率,确保尺寸一致性。

表面张力作用:

-

控制冷却速率,使表面张力充分作用以实现球形化。

C. 氧化层与表面质量优化

氧化层控制:

-

使用惰性气体保护环境(如氩气或氮气)。

表面处理:

-

通过抛光和防氧化涂层处理,提高铟球性能。

D. 规模化生产与成本控制

自动化生产线开发:

-

实现全自动化生产以提高效率。

循环利用技术:

-

回收和再利用废料,降低生产成本。