单晶硅生产工艺揭秘:提拉法与区熔法全解析,高纯度晶体

1. 单晶硅的两大主流生产工艺

1.1 提拉法(Czochralski, CZ)生产工艺

提拉法是目前生产单晶硅的主要工艺之一,占据了半导体和光伏材料的大部分市场份额。提拉法工艺以高纯度多晶硅为基础,通过种晶引导晶体的生长,在控制环境下逐渐形成符合工业需求的单晶硅棒。以下是详细的工艺步骤及技术核心。

1.1.1 工艺流程解析

熔炼

-

将高纯度的多晶硅置于石英坩埚中,加热至1414℃以上,使其完全熔化形成硅液。

-

为防止杂质引入,熔炼过程在充满惰性气体(如氩气)的密封环境中进行。

-

控制石英坩埚的稳定性以降低氧掺杂问题,同时通过热场设计确保熔体温度均匀。

种晶

-

选择晶向明确(如<100>、<111>)且无缺陷的种晶作为生长模板,缓慢浸入熔体表面。

-

精确调整种晶的旋转速度和浸入深度,避免因骤冷或骤热而导致晶体断裂。

-

通过种晶过程确定单晶硅棒的晶向和生长方向,为后续晶体生长打下基础。

提拉

-

在种晶与硅液相结合的过程中,逐步提拉种晶,同时缓慢旋转。

-

提拉速度(通常为1-2mm/min)和旋转速率需要保持动态平衡,确保晶体直径的均匀性与稳定性。

-

通过实时监控晶体直径(如使用激光测径仪),调整温度和提拉速度,精准控制晶体外形。

收尾

-

当晶体达到目标长度和直径后,逐步减小提拉速度,使熔体固化完成晶体生长。

-

冷却过程同样需要均匀稳定,以避免应力裂纹的形成。

1.1.2 技术核心:优化与挑战

-

种晶的选择与晶向控制

-

种晶晶向直接决定单晶硅的最终晶向。目前<100>晶向单晶被广泛应用于半导体器件制造,而<111>晶向常用于高功率器件。

-

-

温度场的设计与平衡

-

提拉法依赖于热场设计,需保证熔体的温度梯度足够稳定。温度梯度过小可能导致杂质分布不均,而过大则易引发晶体裂纹。

-

-

CZ法的优势与不足

-

优势:可生长大直径晶体(目前工业应用中可达12英寸甚至18英寸),生产效率高,适合大规模工业化需求。

-

不足:CZ法不可避免地引入氧杂质(来源于石英坩埚),在某些高性能器件中可能产生不利影响。

-

1.2 区熔法(Float Zone, FZ)生产工艺

区熔法通过熔区的移动实现晶体的重结晶,是一种高纯度单晶硅的生产技术。相比提拉法,区熔法避免了坩埚接触带来的杂质污染,因此在高性能器件领域具有重要价值。

1.2.1 工艺流程解析

-

熔区加热

-

使用感应线圈在多晶硅棒的局部区域加热,形成高温熔区。

-

熔区由种晶引导,逐渐扩展并覆盖整个多晶棒的一端。

-

-

熔区移动

-

在感应加热装置的控制下,熔区沿硅棒从一端移动到另一端。

-

在移动过程中,熔区前方的多晶硅逐渐熔化,而后方的硅液逐渐凝固并形成单晶结构。

-

-

杂质的定向分离

-

杂质通常集中于熔区,随着熔区移动被推向硅棒的末端,从而实现晶体的高纯化。

-

-

晶体重结晶

-

使用种晶引导晶向的一致性,在整个过程中保持稳定的热梯度与生长速率,避免位错和微管缺陷的生成。

-

1.2.2 技术核心:纯度与应用

-

极低杂质浓度的优势

-

区熔法避免了坩埚污染,生产的单晶硅氧含量极低,杂质浓度更低,适用于高端半导体领域。

-

-

应用场景

-

功率器件:区熔单晶硅具有优异的导电性与耐高温性能,是高功率晶体管、二极管等器件的核心材料。

-

射频器件:低杂质单晶硅在射频放大器和高频振荡器中表现出更高的电学性能。

-

2. 原材料的制备与纯化

2.1 高纯度多晶硅的制备

2.1.1 原材料来源

-

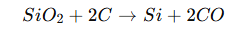

以石英砂(SiO₂)为主要原料,通过碳热还原反应制得工业硅:

2.1.2 化学气相沉积法(CVD)

-

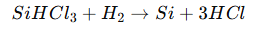

高纯多晶硅通常通过三氯氢硅的还原反应制备:

-

CVD法制备的多晶硅纯度可达9N至14N,可满足半导体级硅片的需求。

2.2 掺杂元素的引入

-

掺杂剂选择

-

磷(N型硅,电子为主要载流子)。

-

硼(P型硅,空穴为主要载流子)。

-

-

掺杂浓度控制

-

精确控制掺杂浓度对于实现不同电学性能至关重要。

-

3. 晶体生长关键参数的控制

3.1 热场设计与优化

-

温度梯度直接影响晶体质量与杂质分布。

3.2 晶向选择

-

<100>晶向多用于半导体制造,<111>晶向适合高机械强度应用。

3.3 杂质与缺陷控制

-

精确调节提拉速度、熔区温度等参数,减少晶体内微管与位错缺陷。