靶材溅射揭秘,工艺原理全解析!精细步骤与技术优化

靶材溅射工艺基本原理

靶材溅射,作为表面工程和薄膜科技的核心技术,指的是利用离子或其他带电粒子在高能状态下撞击靶材,从而引发靶材原子或分子的动能转移和物质搬运。被激发的原子或分子脱离靶材表面,以高速运动的形式沉积到基底上,形成均匀或特定结构的薄膜。

涉及的关键参数包括:

-

溅射功率:影响溅射率和沉积速度,要根据靶材性质和所需膜厚调节。

-

工作气压:影响粒子的平均自由程和能量分布,对薄膜的微观结构和宏观性能有重要影响。

-

靶材与基板的距离:调节距离可以优化膜层的均匀性和沉积效率。

-

溅射时间:决定薄膜的厚度和密度。

不同类型的溅射

-

直流溅射(DC Sputtering)

原理:直流溅射使用恒定的直流电源为能量源,主要适用于电导性良好的靶材,如金属。

特点:具有设备简单、操作容易、沉积率高的优点。但对于绝缘材料则不适用,因为它们无法建立有效的电荷传输。

应用:广泛用于金属薄膜的制备,如铜、铝等金属的沉积。

-

射频溅射(RF Sputtering)

原理:射频溅射采用射频电源(通常在MHz范围内),使非导电材料(如陶瓷、氧化物)也能被溅射。

特点:能够溅射绝缘材料,具有更高的沉积均匀性。但由于复杂的电源和控制系统,成本和维护难度相对较高。

应用:尤其适用于绝缘和高熔点材料的薄膜制备,例如氧化铝、氮化硅等。

-

磁控溅射(Magnetron Sputtering)

原理:在传统溅射的基础上,通过在靶材附近安置磁铁产生磁场,从而增强等离子体的密度和稳定性。

特点:提高了溅射效率和膜层的质量,减少了靶材消耗。可以在较低的气压下工作,从而减少气体颗粒对薄膜的影响。

应用:广泛用于半导体、光学薄膜和硬质保护膜的制备。

-

反应性溅射(Reactive Sputtering)

原理:在溅射过程中,工作气氛中引入反应性气体(如氧气、氮气),与靶材原子发生化学反应,形成化合物薄膜。

特点:可以制备多种化合物薄膜,如氧化物、硝化物、碳化物等。但控制复杂,需要精确调节反应性气体的流量和压力。

应用:用于制备特定化学成分和结构的薄膜,如透明导电氧化物(TCO)、硬质涂层等。

-

高功率脉冲磁控溅射(HiPIMS)

原理:采用高功率的脉冲电源,产生短时间的高密度等离子体,提高溅射率。

特点:可以得到更平滑、更致密的薄膜。但由于高功率的使用,设备的热管理和耐用性成为挑战。

应用:适用于要求高质量薄膜的领域,如精密光学元件、高性能涂层等。

靶材溅射工艺的详细步骤

-

选择和制备靶材

材料选择:根据所需薄膜的性质,选择合适的靶材。这可能是金属、合金、陶瓷或其他复合材料。

形状和尺寸:靶材的形状和尺寸应与溅射设备兼容,并考虑到预期的膜厚和均匀性要求。

表面处理:靶材表面可能需要预先处理以去除杂质或形成特定的微观结构,以提高溅射效率和膜质量。

-

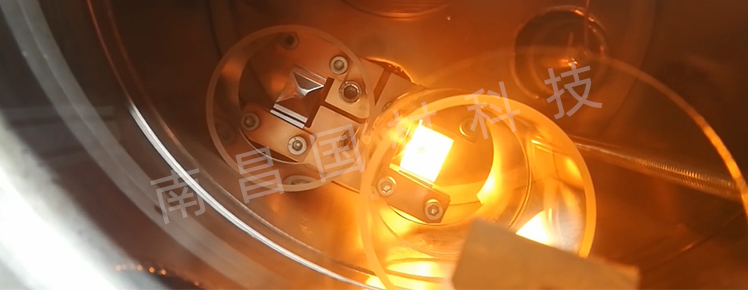

靶材溅射设备的设置

真空系统:确保真空室能够达到所需的低压环境。这对控制溅射过程和确保薄膜质量至关重要。

靶材安装:将靶材正确地安装在设备中,确保其与基板的正确对齐和距离。

基板准备:基板清洁和处理是决定最终薄膜质量的关键因素。必须确保基板表面无尘埃、油脂或其他污染物。

-

溅射操作流程

抽真空:首先开启真空泵,将真空室抽至预定的低压环境。

气氛控制:根据所需的溅射类型和薄膜材料,引入适量的惰性气体(如氩气)或反应性气体。

电源设置:根据溅射类型(直流、射频等),调节并设定合适的电源参数,如电压和电流。

溅射启动:启动溅射过程,监控溅射率、气压和温度等关键参数,确保过程的稳定性和效率。

膜层沉积:控制溅射时间以获得所需的薄膜厚度。

后处理:完成溅射后,缓慢恢复室内气压,然后取出基板。必要时进行薄膜的后续热处理或表面修饰。

工艺参数的优化

-

溅射功率

功率调节:合理调整溅射功率是控制沉积率和薄膜质量的重要手段。较高的功率可以加速溅射过程,但过高的功率可能导致薄膜结构损坏或靶材过度加热。

平衡选择:寻找最佳功率平衡点,以获得理想的沉积速率和薄膜质量,避免不必要的能耗。

-

气压调节

气压影响:气压直接影响粒子在腔体中的平均自由程,进而影响粒子能量和溅射效率。

优化策略:通过精细调节工作气压,可以控制薄膜的密度和应力状态,优化其机械和光学性能。

-

靶材与基板距离

距离调整:靶材与基板之间的距离决定了沉积粒子的飞行路径,影响薄膜的均匀性和沉积效率。

精准定位:确定最佳距离,以实现薄膜的均匀覆盖和优化沉积率。

-

溅射时间

时间控制:溅射时间直接决定了薄膜的厚度,对薄膜的物理、化学和电学性质有显著影响。

精确计时:通过精确控制溅射时间,可以得到预期的薄膜厚度和性能。

-

综合考量

系统优化:以上参数不是孤立的,而是相互作用和影响。因此,需要综合考虑所有参数,实现最优的工艺组合。

实验与经验:理论计算和实验测试相结合,根据具体的材料特性和应用需求进行参数调整。

溅射薄膜的应用

-

半导体行业

集成电路制造:溅射技术用于沉积导电、绝缘和屏蔽层,这些层对制造高性能的集成电路至关重要。

微电子器件:如存储器件、传感器等,溅射薄膜在其制造过程中用于形成电极和屏蔽层。

-

光学应用

反射镜和抗反射涂层:通过溅射技术制备的薄膜可用于制造各种光学元件,如镜片、镜头和激光系统中的反射镜。

太阳能电池:薄膜太阳能电池中的吸光层和导电层常通过溅射工艺制备。

-

装饰性涂层

汽车和建筑行业:溅射薄膜被用于汽车零件和建筑材料的装饰性涂层,不仅提供美观的外观,还增加了材料的耐磨性和耐腐蚀性。

消费电子:移动电话、电脑等消费电子产品的外壳和装饰部件经常使用溅射技术来涂覆耐磨和美观的薄膜。

-

特殊功能性薄膜

硬质涂层:如刀具、模具的表面处理,通过溅射沉积硬度高、耐磨的薄膜来延长工具寿命。

智能窗户:用于建筑和汽车的智能窗户技术中,溅射薄膜可以调节光的透过率。

-

生物医学领域

生物兼容涂层:如人造关节和牙科植入物,通过溅射技术沉积生物兼容薄膜以增强与人体的相容性。