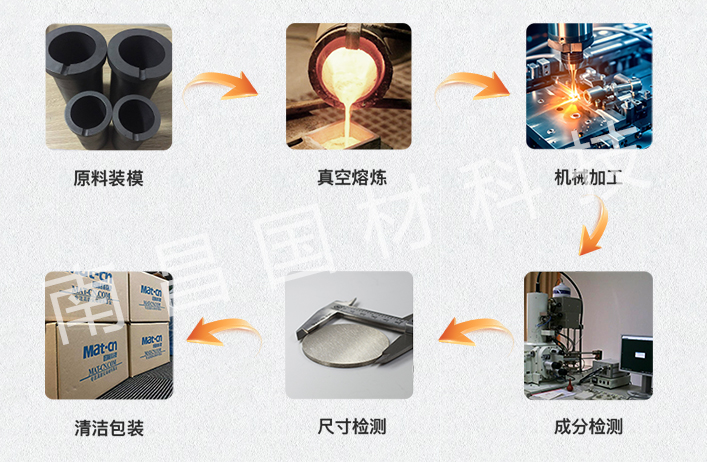

靶材生产工艺流程,从选材到成品的全过程

引言

靶材在半导体、光伏、显示技术等关键行业中的应用,决定了对现代工业技术发展的重要性。掌握和优化生产工艺对于保障产品效能和质量至关重要。

靶材生产工艺流程详解

1. 原材料的选择与准备

1.1 材料类型

靶材制造所用原材料类型包括各种金属、合金和陶瓷等。金属如铜、铝、银、镍因其良好的电导性和反应性而被使用。合金因其独特的物理和化学性能(如耐热性和抗腐蚀性)被选用。陶瓷材料则因其高温稳定性和抗化学腐蚀性能在特定应用发挥作用。

1.2 材料纯度

原材料的纯度对最终靶材的性能有决定性影响。高纯度材料可显著提高靶材的质量和一致性。纯度的检验方法包括光谱分析和化学分析等,确保原料达到所需的纯度标准。

1.3 预处理工艺

原材料在进入生产流程前需经过预处理,清洗、烘干、粉碎等步骤。这些预处理步骤旨在去除杂质、调整材料的物理形态,为后续工艺打下良好基础。

2. 熔炼与铸造

2.1 熔炼技术

不同的熔炼技术,电弧熔炼、感应熔炼等,对材料的微观结构和性能都有影响。每种技术都有其特点,电弧熔炼适用于高熔点和难熔材料,感应熔炼适用于连续生产和大批量生产。

2.2 铸造方法

常见的铸造方法包括连铸和离心铸造。连铸适用大规模生产,能提供均匀质量的靶材。离心铸造更适合复杂形状和大尺寸的靶材,能提高材料的致密性和均匀性。

2.3 温度控制

熔炼和铸造过程中的温度控制至关重要,直接影响材料的微观结构和最终性能。精确的温度控制技术,包括热电偶测温和红外测温,确保材料在理想状态下被加工。

3. 机械加工

3.1 加工工艺

-

切割:形成靶材初始形状的首要步骤。用高精度切割设备,如线切割或激光切割,确保切割面的平整和尺寸的准确。

-

轧制:轧制过程中,靶材通过一系列滚轮进行压缩,达到所需的厚度和密度。对于改善材料的晶体结构和机械性能尤为重要。

-

磨削:磨削是用来精确调整靶材尺寸和改善其表面光洁度的过程。采用高精度的磨床,精细磨料去除表面微小不平整。

3.2 精度与公差

-

尺寸精度:指靶材加工后的尺寸与设计尺寸之间的一致性。靶材的尺寸精度直接影响其在最终应用中的适配性和性能。

-

公差控制:机械加工过程中的公差控制是确保产品一致性的关键。严格的公差控制不仅保证了每批靶材产品的一致性,还保证了它们在应用中的可靠性。

3.3 表面整平与处理

-

表面整平:靶材在机械加工后可能会有微小的表面不平整或缺陷。表面整平,用机械打磨和化学抛光,用于去除这些不平整,提高靶材的表面质量。

-

微结构优化:除宏观表面质量,微观结构的优化也很重要。通过精密加工技术,微细磨削或电化学加工,优化靶材的微观结构,改善其使用性能。

-

热处理:一些情况下,靶材需要进行热处理,退火或淬火,改善内部结构,提高机械性能和耐用性。

4. 表面处理与成品检验

4.1 表面处理技术

靶材表面处理技术包括喷砂、抛光、电镀,这些处理可提高靶材的耐磨性、抗腐蚀性和导电性等。

4.2 检验标准

完成生产后,靶材要经过严格的质量检验,包括尺寸、纯度、结构等方面的检测,确保产品符合规定标准。

4.3 包装与储存

最终,靶材要采用适当的包装方法,并在适宜的条件下储存,像真空包装,保持其质量和性能,避免环境因素造成的损害。