磁控溅射制备Ta-Cr非晶合金镀层及其性能

本文采用真空磁控溅射法,采用双靶共溅射法,通过调节溅射功率制备了不同钽含量的Ta-Cr二元非晶合金涂层,并对涂层的表观形貌和物理性能进行了研究。研究过。的特征。研究了钽含量对涂层力学性能和耐腐蚀性能的影响。

1.试验部分

1.1 Ta-Cr涂层的制备

涂层基体为炮钢PCrNi3MoVA,其化学组成如表1所示。采用电火花线切割机切割成尺寸为18mm x 10mm x5mm的长方体小样品;样品依次经SiC砂纸打磨(#600、#1000、#2000)、金刚石研磨膏抛光(W2. 5、W1.5和W0. 5),表面最终态呈镜面抛光;依次使用去离子水、乙醇、丙酮超声波清洗抛光样品,时长均为5min ;样品经干燥后待用。

Ta靶材和Cr靶材的纯度均为99. 99%,其尺寸均为φ50. 8mm x 3mm;工作气体是纯度为99. 999%的高纯Ar。采用QHV-JGP400B II型(内含四组靶基座)真空磁控溅射镀膜机进行磁控溅射制备Ta-Cr合金涂层,真空室的本底真空度为3.0x10-3Pa。

在溅射过程中,分别采用射频电源磁控溅射Ta靶材、直流电源磁控溅射Cr靶材,实施双靶共溅射,靶基距均为60mm,样品架转速为15 r/min,样品架的加热温度维持在350℃, 其他镀膜工艺参数为:Ar气体流量20sccm;工作气压0. 5Pa;溅射时间120min。保持其他工艺条件不变,仅改变Ta靶和 Cr靶的溅射功率,制备不同Ta含量的Ta-Cr合金涂层,双靶功率P与涂层Ta含量的对应关系见表 2所示。

1.2 测试分析

利用XRD射线衍射仪分析涂层的物相组成;利用SEM扫描电子显微镜观察涂层的表面、断面形貌及膜层厚度,并用EDS能谱仪分析涂层的元素组成;采用同步热分析仪测试 涂层从室温至1000℃ 加热过程中的DSC曲线。

采用纳米压痕仪测量 Ta-Cr 涂层的纳米力学性能,使用金刚石压头,泊松比为0. 27, 最大压入深度800nm,在Ta-Cr涂层表面随机选取8处位置进行测试,任意两处位点的距离大于10um,取8处测试数据的平均值作为涂层硬度与弹性模量的测试值。

利用电化学工作站,采用三电极测试体系,测试 Ta-Cr 涂层在3. 5wt%的NaCl溶液中的极化曲线。工作电极是 Ta-Cr 涂层,有效面积为1. 8cm2,非测试表面由亚克力封装,辅助电极是φ2mm的石墨棒,参比电极是Ag/AgCl电极(饱和KC1)。测试前,样品在NaCl溶液中浸泡10min,使样品的开路电位稳定。采用动电位方式进行测试,室温,扫描速率为1mV/s。 采用软件对极化曲线中Tafel区域进 行数据拟合,得到自腐蚀电位Ecorr .自腐蚀电流密 度Jcorr和Tafel斜率等。

2 结果与讨论

2.1 表观形貌

图1为不同Ta含量的 Ta-Cr 合金涂层的表观形貌。

由图1a ~1c中不同Ta含量的 Ta-Cr 合金涂层的表观形貌可以看出,三种 Ta-Cr 涂层均没有明显的孔洞或其他缺陷,表面平整且致密,均由等轴晶粒所组成。

由图1d中 Ta60 Cr40涂层的截面形貌可以看出,Ta60 Cr40涂层与基体界面结合紧密,未见明显缺陷,该涂层与基体的结合力良好。根据涂层的截面形貌测量可知,Ta50 Cr50、Ta60 Cr40(见图1d)和Ta50 Cr30涂层厚度分别为2. 0um、2. 6um和 2. 8um,Ta50 Cr50、Ta70 Cr30 涂层的截面形貌因与图1 d所示Ta60Cr40涂层的截面形貌非常相似,文中未给出。

结合膜厚值与表2分析可知,随着Ta靶的射频溅射功率PTa靶增大(自120W增加至180W)和Cr靶的直流溅射功率PCr靶减小(自40W降低至20W),即双靶溅射总功率P总(P总=PTa靶+ PCr靶)增大,涂层厚度增加,从2. 0um增加至2. 8um,同时Ta含量从50%上升至70%。因此,只需合理设定双靶溅射功率(PTa靶和PCr靶)即可制备某一预设成分的Ta-Cr合金涂层。

2.2 物相组成

图2为不同Ta含量Ta-Cr合金涂层的XRD谱

由Cr-Ta二元合金相图可知,当Ta含量为50% ~70%时,经平衡凝固获得的Cr-Ta二元合金,其室温组织应由高温变体Cr2Ta (HT)和a-Ta两相组成。由图2可以看出,衍射角在35° - 45°之间的衍射峰为具备宽反射特征的“馒头峰”, 该特征峰一般由具有非晶态相或不定型的物质发 生X射线衍射形成。当Ta含量为50%和 60%时,Ta-Cr合金涂层由非晶态相和Cr晶相组成,此时Cr相沿着(111)晶面择优取向生长;当 Ta含量为70at%时,Cr相沿着(110)晶面择优取向生长。

在Ta、Cr双靶的的共溅射过程中,Cr靶经直流磁控溅射的累计沉积时间比射频磁控溅射Ta靶(频率为13. 56MHz)的时间更长,此外Cr涂层的晶化温度为-53. 15℃,远低于涂层基体沉积时的加热温度(350℃),这些都是促进晶态Cr形成的原因。

图3为Ta50 Cr50合金涂层的DSC曲线。由图 3可以看出,Ta50 Cr50非晶态二元合金涂层在 374℃开始发生晶化。当基体沉积时的加热温度低于薄膜的晶化温度时,薄膜将以非晶态相形式沉积在该基体上。本文研究中基体温度为350℃,低于Ta-Cr非晶态涂层的晶化温度(Tx)374℃,因此Ta-Cr合金涂层具有非晶态相。研究结果说明,当溅射沉积过程没有加热时,Cr含量在10% ~82%之间的Ta-Cr涂层易出现非晶态结构,本文研究结果与此相符。

2.3 纳米力学性能

测试得到不同Ta含量的Ta-Cr涂层硬度与弹性模量如图4所示。

由图4可见,当Ta含量分别为50%、60%和 70%时,Ta-Cr涂层的硬度分别为14. 2GPa、 12. 0GPa和11.4GPa,弹性模量分别为205. 2GPa、 180. 5GPa和178. 3GPa,表明涂层的硬度与弹性模量均随Ta含量的升高而降低。大部分Ta-Cr非晶态涂层的硬度高于单质金属涂层(Ta或Cr),但是随着Ta含量不断降低,合金涂层的硬度因质软的Cr晶相不断增多而降低,当Ta含量约为一半(47%)时,Ta-Cr合金涂层的硬度因近非晶态相的存在而被强化,达到最大值(15. 1 GPa)。

按照Ta含量的变化间隔为8% ~10%对Ta-Cr合金涂层进行取样, 因样本数量有限而难以获取与涂层最大硬度相对应Ta含量的精确范围。

因此,本文研究结果与此结果基本一致,即Ta-Cr非晶态涂层在Ta含量约为一半(50%)时具有最大的硬度与弹性模量。

由弹性模量E计算有效弹性模量E *,计算公式为 E* = E/(1 - v2),v为涂层的泊松比。

同时计算得到H/E( H为涂层的硬度)和H3/ E*2,绘制H/E和H3/E*2随涂层中Ta含量的变化曲线如图5所示。

由图5可见,Ta-Cr涂层的H/E值和H3/E*2值均随着Ta含量增大而降低,其中 Ta50 Cr50 的刚度(H/E)与韧性(H3/E*2)最佳。涂层刚度越高,同时H3/E*2值越大,涂层韧性越高,本文研究结果与之相符。

2.4 极化曲线

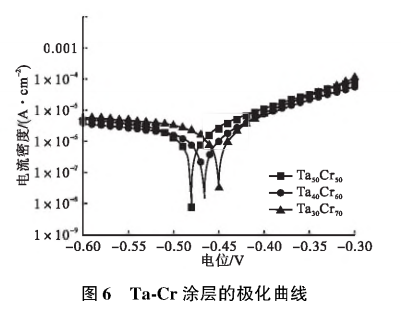

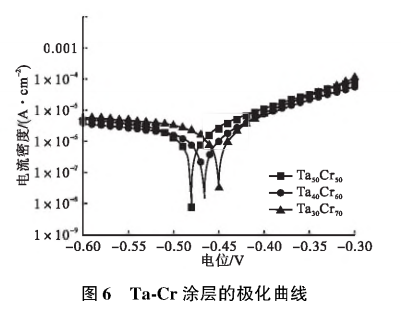

图6 为在3. 5%NaCl溶液中Ta-Cr涂层的极 化曲线。

表3是由图6所示极化曲线得到的Tafel拟合数据。

由图6和表3可以看出,Ta50 Cr50、Ta60 Cr40、Ta70 Cr30的Ecorr比较接近,Ta70 Cr30涂层的Jcorr最大,为1.043uA/cm2, Ta60 Cr40涂层的人Jcorr最小,为 0. 588uA/cm2,表明Ta50 Cr50、Ta60 Cr40、Ta70 Cr30三种涂层均具有相同量级的如,耐蚀性均较好,其中Ta60 Cr40涂层的耐蚀性最好。

3 结论

(1) 通过调控双靶的溅射功率制备出三种成分的 Ta-Cr 合金涂层 Ta50 Cr50、Ta60 Cr40 和 Ta70 Cr30,涂层表面形貌平整、光滑、致密,因其晶化温度高而易形成非晶态组织,同时伴有Cr晶相。

(2) 三种Ta-Cr合金涂层随着Ta含量降低,Ta-Cr涂层的硬度、弹性模量与韧性均升高。

(3) 三种Ta-Cr合金涂层均具有较好的耐腐蚀性,其中Ta60 Cr40涂层耐腐蚀性最佳。

摘自——沈阳理工大学学报

发表时间:2023-03-20 13:47