核用锆-4合金迷你燃料板的金相研究

1978年,美国能源部启动RERTR计划(降低研究堆、试验堆铀浓度计划:Reduced Enrichment for Research and Test Reactors),其目的在于用低浓度铀(LEU:Low Enriched Uranium)取代目前使用的高浓度铀(HEU:Highly Enriched Uranium)燃料。

自2003年以来,“全球减少威胁倡议”(GTRI:Initiative for Global Threat Reduction)强调了从高浓度铀向低浓度铀的转变,并倡导探究和开发一种具备高密度的新化合物或铀合金,以应对235U同位素的减少。

阿根廷国家原子能委员会(CNEA:National Commission of Atomic Energy)同时响应两个项目的倡议,并成立了科学家团队,研究一种新型迷你燃料板,该燃料板使用锆-4合金(Zry-4)作为框架,中心是铀-钼合金(U-Mo)。锆-4合金在核工业中广为人知,它具有较强的中子俘获截能力,优良的力学性能以及抗腐蚀能力。迷你燃料板具有双表面涂层,中心为铀-钼合金,框架为锆-4合金,经由焊接和热轧工艺制成。

众所周知,材料的力学性能很大程度上取决于其微观结构还有热处理技术。因此,测量锆-4合金的微观结构和微观硬度在热轧阶段(温度T约为650°C)和焊接阶段的变化是非常有必要的。

本实验旨在研究热轧和TIG焊(非熔化极惰性气体钨极保护焊)过程的不同阶段中,迷你燃料板边缘以及中心的变化,以确定温度的上升是否对生产过程造成影响。

方法

a. 样品的准备符合ASTM E-3标准

b. 微观结构的开发符合ASTM E—407标准

c. 维氏微观硬度检测符合ASTM E-384标准

在650°C,我们将表面涂料及框架生产中所使用的Zry-4合金条、迷你燃料板进行层压,并用维氏微观硬度仪和金相显微镜进行观察。

经十次卷曲层压,宽度为8mm的合金条被压成2.4mm的薄片,每次宽度减少约11%。接着再经四次卷曲层压,将2.4mm的合金条变为1.1mm,每次宽度减少18%。迷你燃料板的层压工序前后共需15次。

实验和结果

图1 8mm Zry-4合金条

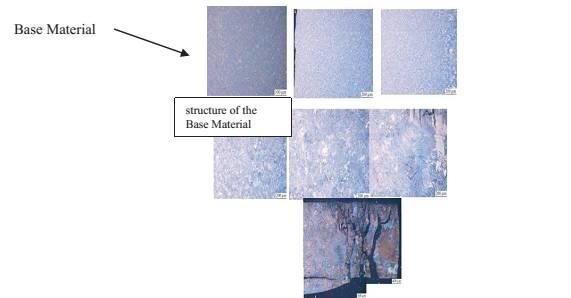

Zry-4合金条的微观结构分析

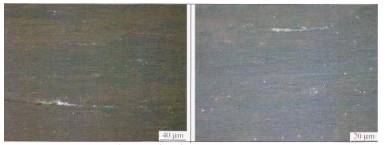

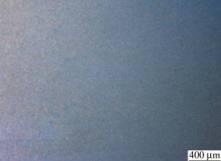

图1表示8mm合金条样本的宏观尺寸。箭头指向垂直于卷轴的方向。图2表示合金条A2的微观结构。可见合金沿卷轴方向具有拉伸形貌。图3表示合金样品从8mm层压至2.4mm。共需10次卷曲,每次卷曲需在加热熔炉中保温15分钟,每次宽度平均减少11%。图4表示样本沿卷曲方向的各点微观形貌趋于一致。图5表示经四次卷曲层压,1.1mm宽的合金条宽的微观结构。

图2 8mm合金条样本的微观结构

图3 将合金条卷曲层压至2.4mm

图4卷曲至2.4mm后合金条的微观形貌

图5经四次卷曲层压,将2.4mm的合金条宽度减为1.1mm,得到其微观结构,如右图所示

![]()

上述样本中的均相结构集中于卷轴方向。表1是三个样品的微观硬度数值。

表1 三个样品的微观硬度

迷你燃料版的微观结构分析

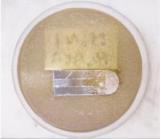

图6展示的是未覆盖涂料的迷你燃料板的宏观图像,用于评估焊接过程中微观结构的变化。

图6 未覆盖涂料的迷你燃料板

图7表示热影响区外的结构,称为基材(Base Material)。该等轴晶粒各相同性。图8是热影响区的微观结构,自燃料板边缘至中心,长度约为2.5mm。焊接过程中,材料加热至熔融温度,在此温度下,基材的晶粒结构从α-相过渡至β-相,进而变成液体。同时,焊接边缘将出现形变挛晶。材料一旦冷却,焊接区呈现针尖状的的晶粒结构,并包裹于β-相晶界中。

图7 热影响区外的微观结构

图8 热影响区的微观结构

卷曲层压过程中微观结构的评估

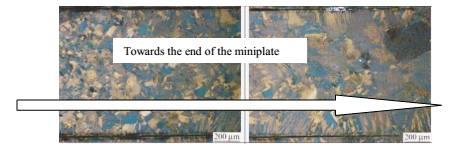

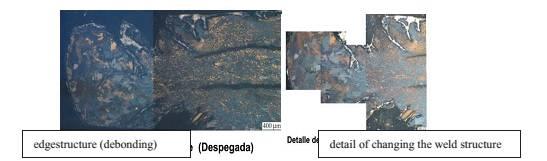

图9 2.7mm的燃料板的微观结构

在图10和11中,研究者们观察了宽度从2.7mm卷曲层压至2.4mm的迷你燃料板的微观结构。正如之前观察到的样品微观结构一样,燃料板从具有等轴晶粒的α-相基材结构转变为热影响区,进而基材边界具有典型铸造结构。与之前样品不同的是,合金边缘的带状结构出现裂纹,研究者们在垂直于卷轴的方向发现更多形变。

图10 2.4mm的燃料板的微观结构

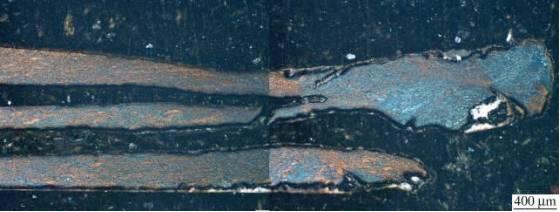

图11 焊接边缘的微观结构

图11中尖端所示,为迷你燃料板地钎焊处。所有焊接处表现为扭曲、断裂的结构,并由β-相晶粒包裹α-相晶粒,几乎没有针状晶粒。皆为卷曲层压所致。

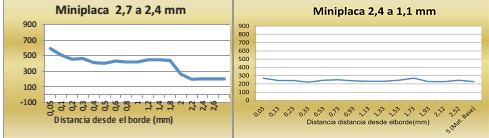

卷曲层压步骤的硬度评估

此外,随着卷曲层压的次数不增加,迷你燃料板的各点硬度趋于一致。

图12迷你燃料板的微观硬度左:没有表面涂层右:2.7mm宽

图13迷你燃料板的微观硬度左: 2.4mm 右:1.1mm

结论

在卷曲层压步骤中,无论是用于表面涂料和框架制作的原材料(Zry-4合金条),还是迷你燃料板的各个样本,晶粒尺寸都没有发生显著变化,其原因是始终未达到相变温度。

考虑卷曲层压步骤中的迷你燃料板样品,其微观硬度各不相同,热影响区的硬度值更高。如图4,晶粒各处结构趋于均匀有序。

焊接需在有保护气的环境下进行,原因是Zry-4 、钛、镍易于空气发生反应。建议使用散热器降低温度升高带来的影响。

原作者:Alfredo G. Gonzalez 等